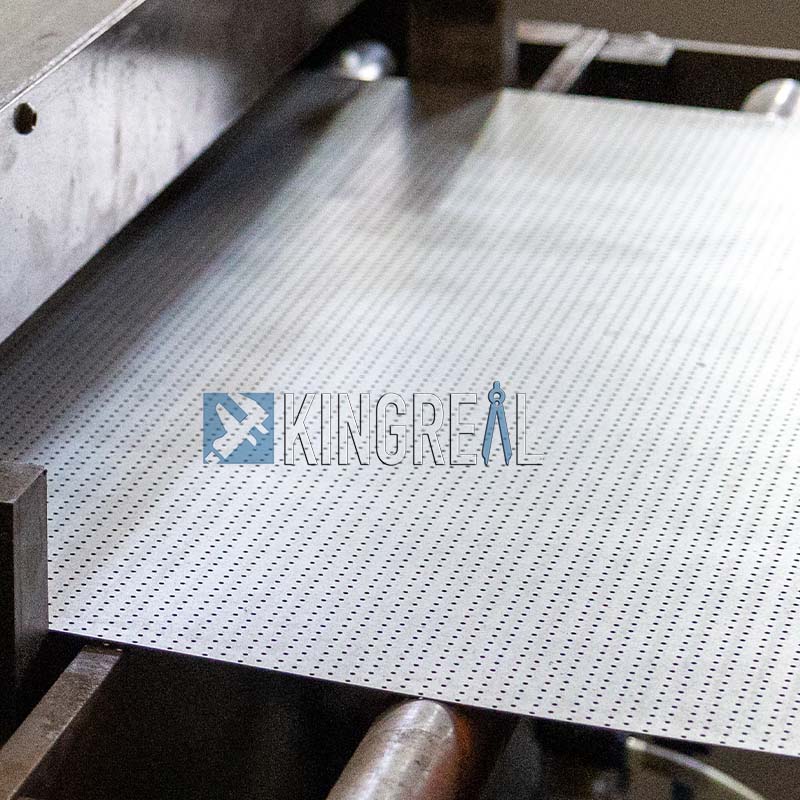

ఆధునిక తయారీలో,చిల్లులు గల లోహ యంత్రాలు, ఒక ముఖ్యమైన మెటల్ ప్రాసెసింగ్ పరికరాలుగా, ఆటోమొబైల్స్, ఎలక్ట్రానిక్స్ మరియు నిర్మాణంతో సహా అనేక పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. మెటల్ షీట్ చిల్లులు గల యంత్రాల నాణ్యతను నిర్ధారించడం ఉత్పత్తి సామర్థ్యాన్ని ప్రత్యక్షంగా ప్రభావితం చేయడమే కాకుండా, తుది ఉత్పత్తి యొక్క నాణ్యతను మరియు సంస్థ యొక్క ఆర్థిక ప్రయోజనాలను కూడా ప్రభావితం చేస్తుంది. ఈ వ్యాసంలో, కింగ్రెయల్ స్టీల్ స్లిట్టర్ అధిక-నాణ్యత ఆపరేటియోను ఎలా నిర్ధారించాలో అన్వేషిస్తుందిమెటల్ చిల్లులు గల మేకింగ్ మెషీన్ల నుండి బహుళ అంశాల నుండి, దాని పని సూత్రం, నాణ్యత హామీ యొక్క ముఖ్య కారకాలు మరియు నిర్దిష్ట అమలు చర్యలు.

యొక్క నాణ్యతమెటల్ షీట్ చిల్లులు గల యంత్రాలుఉత్పత్తి సామర్థ్యం మరియు ఉత్పత్తి నాణ్యతపై తీవ్ర ప్రభావాన్ని చూపుతుంది. అన్నింటిలో మొదటిది, మెటల్ చిల్లులు గల తయారీ యంత్రాల యొక్క అధిక నాణ్యత ఉత్పత్తి సామర్థ్యాన్ని గణనీయంగా మెరుగుపరుస్తుంది. సమర్థవంతమైన మరియు స్థిరమైన చిల్లులు గల మెటల్ మెషిన్ యూనిట్ సమయానికి ఎక్కువ పనిని పూర్తి చేయగలదు, యంత్ర వైఫల్యాలను మరియు సమయ వ్యవధిని తగ్గించగలదు మరియు తద్వారా మొత్తం ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది. దీనికి విరుద్ధంగా, మెటల్ చిల్లులు గల మేకింగ్ మెషీన్ యొక్క నాణ్యత ప్రామాణికం కాకపోతే, ఇది తరచూ వైఫల్యాలు మరియు డౌన్టైమ్లకు దారితీయవచ్చు, ఉత్పత్తి చక్రాన్ని విస్తరించవచ్చు మరియు తదుపరి ప్రక్రియల ఆపరేషన్ అమరికను కూడా ప్రభావితం చేస్తుంది.

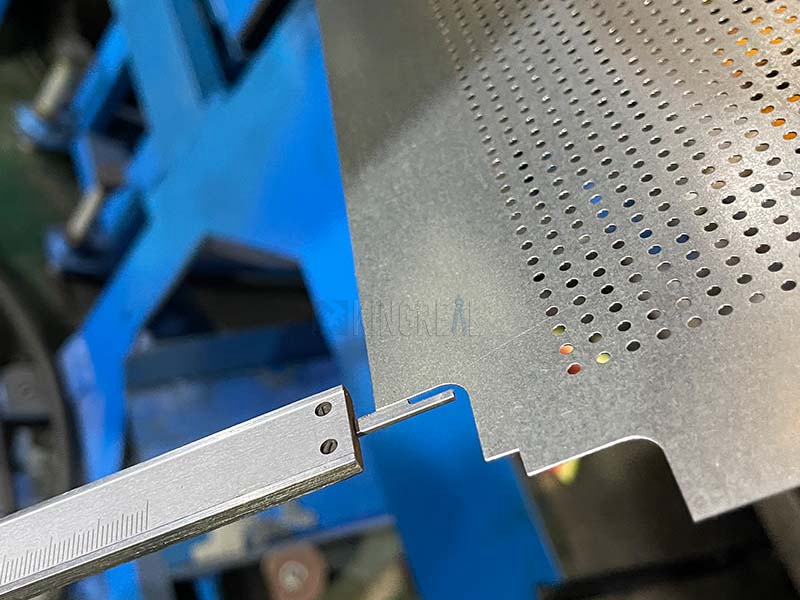

రెండవది, మెటల్ షీట్ చిల్లులు గల యంత్రం యొక్క నాణ్యత తుది ఉత్పత్తి యొక్క నాణ్యతను నేరుగా ప్రభావితం చేస్తుంది. గుద్దే ప్రక్రియలో, ఏదైనా స్వల్ప విచలనం సరికాని రంధ్రం స్థానం మరియు రంధ్రం వ్యాసానికి కారణం కావచ్చు, ఇవి స్పెసిఫికేషన్లకు అనుగుణంగా ఉండవు, ఇది ఉత్పత్తి యొక్క పనితీరు మరియు భద్రతను ప్రభావితం చేస్తుంది. ఉదాహరణకు, ఆటోమొబైల్ తయారీలో, గుద్దే స్థానం యొక్క విచలనం భాగాలు సరిగ్గా సరిపోకుండా ఉండటానికి కారణం కావచ్చు, ఇది మొత్తం వాహనం యొక్క భద్రత మరియు పనితీరును ప్రభావితం చేస్తుంది. అందువల్ల, మెటల్ చిల్లులు గల మేకింగ్ మెషీన్ యొక్క అధిక-నాణ్యత ఆపరేషన్ అధిక-నాణ్యత ఉత్పత్తులను సాధించడానికి ఆధారం.

చివరగా, మంచి చిల్లులు గల మెటల్ మెషీన్ నాణ్యత కూడా ఉత్పత్తి ఖర్చులను తగ్గించడంలో సహాయపడుతుంది. అధిక-నాణ్యత పరికరాలు తక్కువ శక్తి వినియోగం మరియు భౌతిక వ్యర్థాలతో ఉత్పత్తి పనులను పూర్తి చేయగలవు, తద్వారా సంస్థ యొక్క ఆర్ధిక ప్రయోజనాలను మెరుగుపరుస్తుంది. మెటల్ షీట్ చిల్లులు గల యంత్రం యొక్క నాణ్యతను ఆప్టిమైజ్ చేయడం ద్వారా, ఎంటర్ప్రైజ్ భయంకరమైన మార్కెట్ పోటీలో తన ప్రయోజనాన్ని కొనసాగించగలదు.

|

|

|

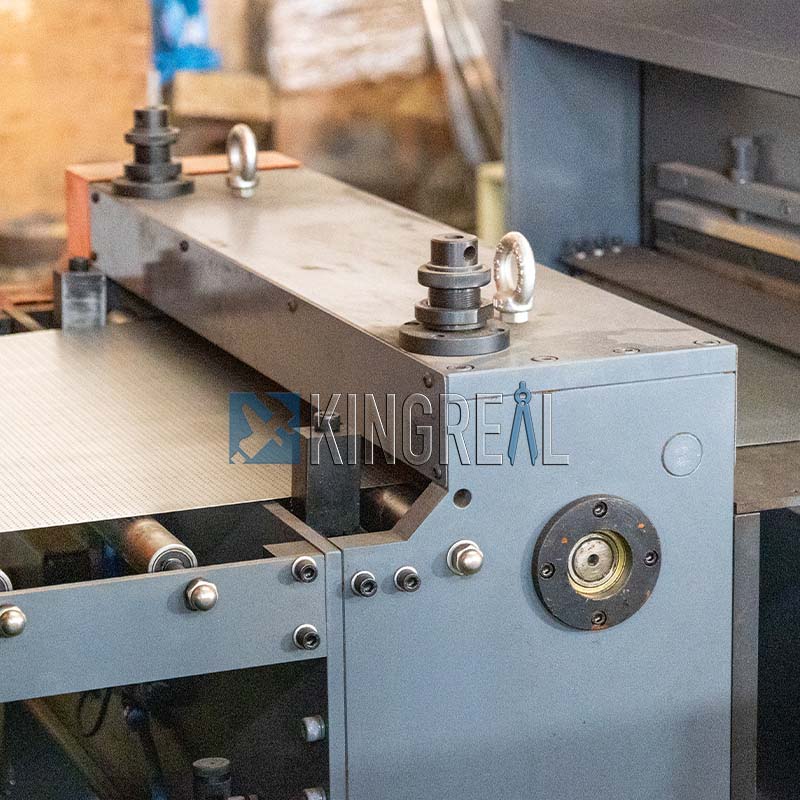

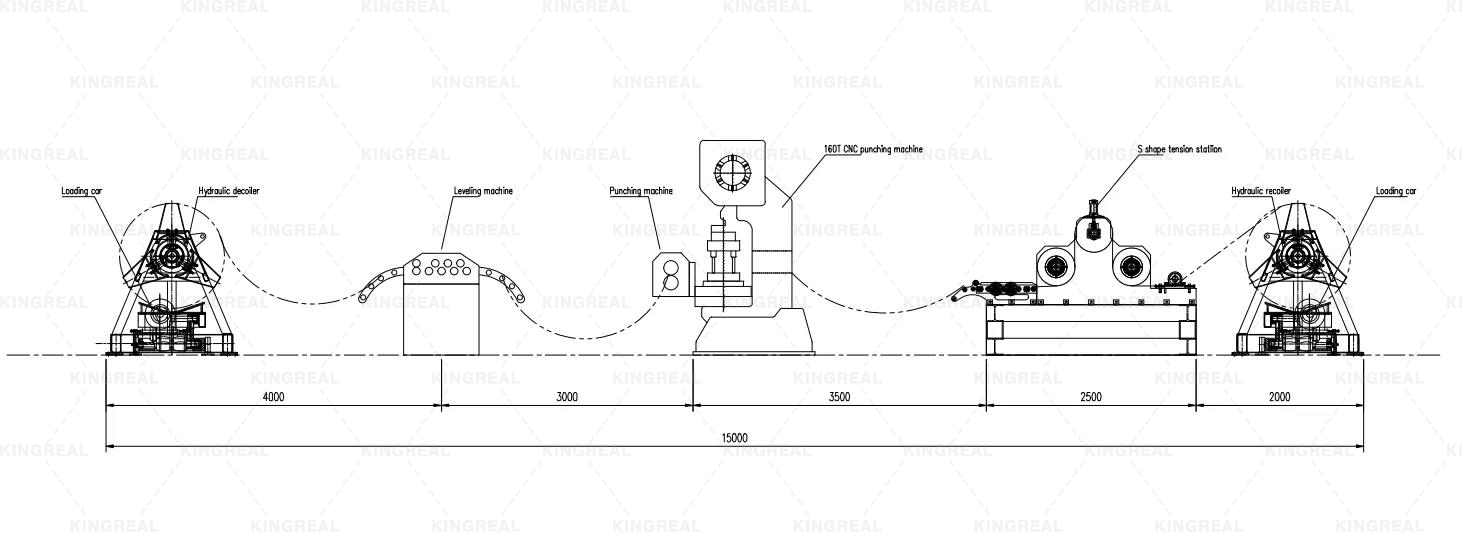

యొక్క పని సూత్రంమెటప్రధానంగా స్థానిక పదార్థ ప్లాస్టిక్ వైకల్యం రంధ్రాలు ఏర్పడటానికి మెటల్ పదార్థానికి తగిన ఒత్తిడిని వర్తింపజేయడానికి పంచ్ టెక్నాలజీని ఉపయోగించడం. ప్రత్యేకంగా, గుద్దే ప్రక్రియ సాధారణంగా ఈ క్రింది దశలను కలిగి ఉంటుంది:

పంచ్ ప్రెస్సింగ్: మెటల్ షీట్ చిల్లులు గల యంత్రం యొక్క పంచ్ మోటారు ద్వారా నొక్కి, లోహ పదార్థంపై పనిచేస్తుంది. ఈ సమయంలో, పంచ్ యొక్క ఆకారం మరియు పరిమాణం తుది రంధ్రం యొక్క పరిమాణం మరియు ఆకారాన్ని నిర్ణయిస్తాయి.

ప్లాస్టిక్ వైకల్యం: పంచ్ ద్వారా వర్తించే ఒత్తిడి లోహ పదార్థం యొక్క దిగుబడి బలాన్ని మించినప్పుడు, పదార్థం రంధ్రం ఏర్పడటానికి ప్లాస్టిక్ వైకల్యానికి లోనవుతుంది. ఈ ప్రక్రియలో, పంచ్ యొక్క వేగం, పీడనం మరియు పదార్థ లక్షణాలు గుద్దడం యొక్క ప్రభావాన్ని ప్రభావితం చేస్తాయి.

రంధ్రం ఏర్పడటం: పంచ్ పూర్తిగా నొక్కిన తరువాత, లోహ పదార్థం యొక్క రంధ్రం ఏర్పడుతుంది మరియు పదార్థం యొక్క ఆకారం మరియు పరిమాణం ప్రాథమికంగా నిర్ణయించబడతాయి.

కాయిలింగ్ మరియు తదుపరి ప్రాసెసింగ్: పంచ్ పూర్తయిన తర్వాత, పదార్థం తదుపరి ప్రక్రియకు వెళుతూనే ఉంటుంది, సాధారణంగా మకా, బెండింగ్ మరియు ఇతర తదుపరి ప్రాసెసింగ్ తర్వాత.

చిల్లులు గల మెటల్ మెషీన్ యొక్క సమర్థవంతమైన ఆపరేషన్ పైన పేర్కొన్న ప్రతి లింక్ల సమన్వయంపై ఆధారపడి ఉంటుంది. ఏదైనా లింక్లోని ఏదైనా లోపం తుది ఉత్పత్తి యొక్క నాణ్యత తగ్గడానికి దారితీయవచ్చు. అందువల్ల, మెటల్ చిల్లులు గల మేకింగ్ మెషీన్ యొక్క పని సూత్రాన్ని అర్థం చేసుకోవడం దాని సమర్థవంతమైన ఆపరేషన్ను నిర్ధారించడానికి ఒక ముఖ్యమైన ఆధారం.

యొక్క నాణ్యతను నిర్ధారించడానికి కీచిల్లులు గల యంత్రంబహుళ కారకాల ఉమ్మడి చర్యలో అబద్ధాలు, ప్రధానంగా ముడి పదార్థాల ఎంపిక, తయారీ ప్రక్రియ, నాణ్యత తనిఖీ, సిబ్బంది శిక్షణ మరియు పరికరాల నిర్వహణతో సహా.

3.1 ముడి పదార్థ ఎంపిక

ముడి పదార్థాల ఎంపిక దశ చాలా ముఖ్యమైనది. మెటల్ చిల్లులు గల మేకింగ్ మెషీన్ యొక్క పని పనితీరు మరియు మన్నిక ఉపయోగించిన లోహ పదార్థంపై చాలావరకు ఆధారపడి ఉంటుంది. అధిక కాఠిన్యం మరియు మంచి దృ ough త్వం కలిగిన ముడి పదార్థాలు గుద్దే ప్రక్రియలో ఎక్కువ ఒత్తిడిని తట్టుకోగలవు మరియు వైకల్యం మరియు పదార్థం యొక్క నష్టాన్ని తగ్గిస్తాయి. కింగ్రెల్ స్టీల్ స్లిట్టర్ ముడి పదార్థాల సేకరణను ఖచ్చితంగా నియంత్రిస్తుంది, మరియు అన్ని ముడి పదార్థాలు గిడ్డంగిలోకి ప్రవేశించే ముందు కఠినమైన తనిఖీ ప్రక్రియకు లోనవుతాయి. ప్రమాణాలకు అనుగుణంగా లేని పదార్థాల కోసం, కింగ్రెయల్ స్టీల్ స్లిట్టర్ ప్రతి బ్యాచ్ పదార్థాల నాణ్యతను నిర్ధారించడానికి వాటిని నిశ్చయంగా తిరిగి ఇస్తుంది.

ముడి పదార్థాలను ఎన్నుకునేటప్పుడు, కింగ్రెల్ స్టీల్ స్లిట్టర్ కస్టమర్ల యొక్క నిర్దిష్ట అవసరాల ఆధారంగా అనుకూలీకరించిన ఎంపికలను కూడా చేస్తుంది. ఉదాహరణకు, ఆటోమోటివ్ పరిశ్రమ కోసం, భద్రతను నిర్ధారించడానికి అధిక బలం ఉక్కు అవసరం కావచ్చు; ఎలక్ట్రానిక్ ఉత్పత్తులలో ఉన్నప్పుడు, పదార్థం యొక్క వాహకత మరియు ఇన్సులేషన్ మరింత ముఖ్యమైనవి కావచ్చు. ఖచ్చితమైన పదార్థ ఎంపిక ద్వారా, కింగ్రెల్ స్టీల్ స్లిట్టర్ వినియోగదారులకు వారి ఉత్పత్తి అవసరాలను తీర్చగల గుద్దే పరిష్కారాలను అందిస్తుంది.

|

|

|

3.2 తయారీ ప్రక్రియ

తయారీ ప్రక్రియ యొక్క కఠినమైన అమలు మెటల్ షీట్ చిల్లులు గల యంత్రం యొక్క నాణ్యతను నిర్ధారించడంలో మరొక ముఖ్య అంశం. ప్రతి లింక్కు ఒక ఆధారం ఉందని నిర్ధారించడానికి కింగ్రెల్ స్టీల్ స్లిట్టర్ తయారీ ప్రక్రియలో కఠినమైన ప్రక్రియ ప్రవాహాన్ని రూపొందించింది. కార్మికులందరూ వృత్తిపరంగా శిక్షణ పొందిన సాంకేతిక నిపుణులు, పది సంవత్సరాల కంటే ఎక్కువ యంత్ర తయారీ అనుభవం. వారు ప్రతి వివరాలపై లోతైన అవగాహన కలిగి ఉంటారు మరియు ఉత్పత్తి ప్రక్రియలో సమయానికి సమస్యలను కనుగొనవచ్చు మరియు సరిదిద్దవచ్చు.

ఉత్పాదక ప్రక్రియలో, కింగ్రీల్ స్టీల్ స్లిట్టర్ అధునాతన ఉత్పత్తి పరికరాలు మరియు సాంకేతిక పరిజ్ఞానాన్ని కూడా ఉపయోగిస్తుంది, మెటల్ చిల్లులు గల మేకింగ్ మెషీన్ యొక్క ప్రతి భాగం నాణ్యమైన అవసరాల యొక్క అధిక ప్రమాణాలకు అనుగుణంగా ఉంటుంది. ఉదాహరణకు, పంచ్ యొక్క ప్రాసెసింగ్ ఖచ్చితత్వం రంధ్రం యొక్క నాణ్యతను నేరుగా ప్రభావితం చేస్తుంది. కింగ్రెల్ స్టీల్ స్లిట్టర్ పంచ్ దాని పరిమాణం మరియు ఆకారం యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడానికి ప్రాసెస్ చేయడానికి అధిక-ఖచ్చితమైన CNC యంత్ర సాధనాలను ఉపయోగిస్తుంది.

|

|

|

3.3 నాణ్యత తనిఖీ

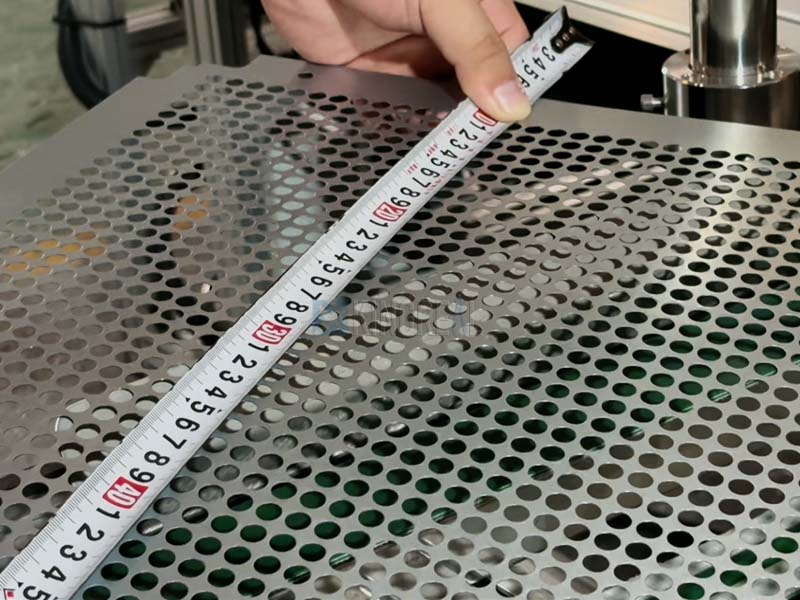

మెటల్ షీట్ చిల్లులు గల యంత్రం యొక్క నాణ్యతను నిర్ధారించడానికి నాణ్యత తనిఖీ రక్షణ యొక్క చివరి పంక్తి. యంత్రం తయారు చేయబడిన తరువాత, కింగ్రియల్ స్టీల్ స్లిట్టర్ దాని పనితీరు మరియు నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉండేలా పరికరాలపై సమగ్ర పరీక్షను నిర్వహిస్తుంది. నిర్దిష్ట దశలు ఈ క్రింది విధంగా ఉన్నాయి:

పరీక్షా దశ: చిల్లులు గల మెటల్ మెషీన్ తయారు చేయబడిన తరువాత, కింగ్రీల్ స్టీల్ స్లిట్టర్ మెటల్ కాయిల్ను మెటల్ చిల్లులు గల మేకింగ్ మెషీన్లో పరీక్ష కోసం ఉంచుతుంది. వాస్తవ ఉత్పత్తి పరిస్థితులలో పరికరాలు సాధారణంగా పనిచేయగలవని నిర్ధారించడానికి ఇది చాలా క్లిష్టమైన దశ.

డీబగ్గింగ్ మరియు ఆప్టిమైజేషన్: ట్రయల్ సమయంలో పరికరాలు మరియు ప్రణాళిక మధ్య వ్యత్యాసం ఉంటే, కింగ్రియల్ స్టీల్ స్లిట్టర్ వెంటనే డీబగ్ చేస్తుంది, యంత్రం డిజైన్ అవసరాలను తీర్చగలదని నిర్ధారించుకోండి. సమస్య ఇంకా పరిష్కరించబడకపోతే, కింగ్రీల్ స్టీల్ స్లిట్టర్ చివరకు కస్టమర్కు పంపిణీ చేయబడిన పరికరాలు అర్హత సాధించాయని నిర్ధారించడానికి సంబంధిత భాగాలను పునర్నిర్మించడానికి లేదా సర్దుబాటు చేయడానికి ఎన్నుకుంటుంది.

ఫ్యాక్టరీ తనిఖీ: అన్ని డీబగ్గింగ్ పూర్తయిన తర్వాత, కింగ్రెయల్ స్టీల్ స్లిట్టర్ ప్రతి మెటల్ షీట్ చిల్లులు గల యంత్రం అంతర్జాతీయ ప్రమాణాలు మరియు కస్టమర్ అవసరాలను తీర్చగలదని నిర్ధారించడానికి పరికరాలపై తుది ఫ్యాక్టరీ తనిఖీ నిర్వహిస్తుంది. అన్ని తనిఖీలను దాటిన తరువాత మాత్రమే పరికరాలను రవాణా చేయడానికి అనుమతించబడుతుంది.

ఈ కఠినమైన నాణ్యత తనిఖీ ప్రక్రియ పరికరాల విశ్వసనీయతను మెరుగుపరచడమే కాక, కింగ్రియల్ స్టీల్ స్లిట్టర్ బ్రాండ్పై వినియోగదారుల నమ్మకాన్ని పెంచుతుంది.

|

|

|

3.4 సిబ్బంది శిక్షణ

మెటల్ చిల్లులు గల మేకింగ్ మెషిన్ యొక్క సమర్థవంతమైన మరియు స్థిరమైన ఆపరేషన్ను నిర్ధారించడానికి సరైన ఆపరేషన్ ఒక ముఖ్యమైన పరిస్థితి. కింగ్రియల్ స్టీల్ స్లిట్టర్ కస్టమర్ ఆపరేటర్ల శిక్షణకు గొప్ప ప్రాముఖ్యతను జతచేస్తుంది, వారు పరికరాల ఉపయోగం మరియు నిర్వహణ నైపుణ్యాలను నేర్చుకోగలరని నిర్ధారించడానికి. నిర్దిష్ట చర్యలు:

ఆన్-సైట్ శిక్షణ: పరికరాలు వ్యవస్థాపించబడిన తరువాత, కింగ్రెయల్ స్టీల్ స్లిట్టర్ ఇంజనీర్లు వ్యక్తిగతంగా ఆపరేషన్ శిక్షణ కోసం కస్టమర్ యొక్క సైట్కు వెళతారు మరియు పరికరాలు, జాగ్రత్తలు మరియు సాధారణ లోపాలతో ఎలా వ్యవహరించాలో వివరంగా వివరిస్తారు.

శిక్షణా సామగ్రి: కింగ్రీల్ స్టీల్ స్లిట్టర్ వినియోగదారులకు రోజువారీ కార్యకలాపాలలో సూచించడానికి వివరణాత్మక శిక్షణా మాన్యువల్లు మరియు వీడియో సామగ్రిని కూడా అందిస్తుంది. ఈ పదార్థాలు ఆపరేటింగ్ విధానాలు, నిర్వహణ మరియు ట్రబుల్షూటింగ్తో సహా పరికరాల యొక్క అన్ని అంశాలను కవర్ చేస్తాయి.

రెగ్యులర్ రిటర్న్ సందర్శనలు: కింగ్రీల్ స్టీల్ స్లిట్టర్ పరికరాల ఆపరేషన్ను అర్థం చేసుకోవడానికి మరియు ఉపయోగం సమయంలో కస్టమర్లు ఎదుర్కొన్న ప్రశ్నలకు సమాధానం ఇవ్వడానికి వినియోగదారుల సందర్శనలను క్రమం తప్పకుండా తిరిగి ఇస్తుంది. ఈ నిరంతర మద్దతు ద్వారా, కింగ్రెల్ స్టీల్ స్లిట్టర్ వినియోగదారులకు ఉత్పత్తి సామర్థ్యం మరియు ఉత్పత్తి నాణ్యతను నిరంతరం మెరుగుపరచడంలో సహాయపడుతుంది.

|

|

|

3.5 పరికరాల నిర్వహణ

చిల్లులు గల మెటల్ మెషీన్ దాని దీర్ఘకాలిక స్థిరమైన ఆపరేషన్ను నిర్ధారించడానికి రోజువారీ ఉత్పత్తిలో క్రమం తప్పకుండా నిర్వహణ అవసరం. వినియోగదారులు రోజువారీ తనిఖీలు, సాధారణ నిర్వహణ మరియు ట్రబుల్షూటింగ్తో సహా వివరణాత్మక పరికరాల నిర్వహణ ప్రణాళికను అభివృద్ధి చేయాలని కింగ్రెల్ స్టీల్ స్లిట్టర్ సిఫార్సు చేస్తుంది. నిర్దిష్ట చర్యలు:

రోజువారీ తనిఖీలు: ఆపరేటర్లు దాని సాధారణ ఆపరేషన్ను నిర్ధారించడానికి పరికరాల యొక్క ప్రతి భాగాన్ని క్రమం తప్పకుండా తనిఖీ చేయాలి. ఉదాహరణకు, పంచ్ దుస్తులు, ఆయిల్ సర్క్యూట్ యొక్క సున్నితత్వం, విద్యుత్ వ్యవస్థ యొక్క భద్రత మొదలైనవి తనిఖీ చేయండి.

రెగ్యులర్ మెయింటెనెన్స్: పరికరాల ఉపయోగం మరియు పని పరిస్థితుల ప్రకారం, సహేతుకమైన నిర్వహణ చక్రాన్ని రూపొందించండి. పరికరాలు ఎల్లప్పుడూ ఉత్తమమైన పని పరిస్థితిని నిర్వహిస్తున్నాయని నిర్ధారించడానికి శుభ్రపరచడం, సరళత మరియు ధరించిన భాగాలు మొదలైన వాటి మొదలైన వాటితో సహా.

ట్రబుల్షూటింగ్: పరికరాలు విఫలమైనప్పుడు, ఆపరేటర్ దానిని సకాలంలో నివేదించాలి మరియు ట్రబుల్షూటింగ్ మాన్యువల్ ప్రకారం ప్రాథమిక రోగ నిర్ధారణ చేయాలి.