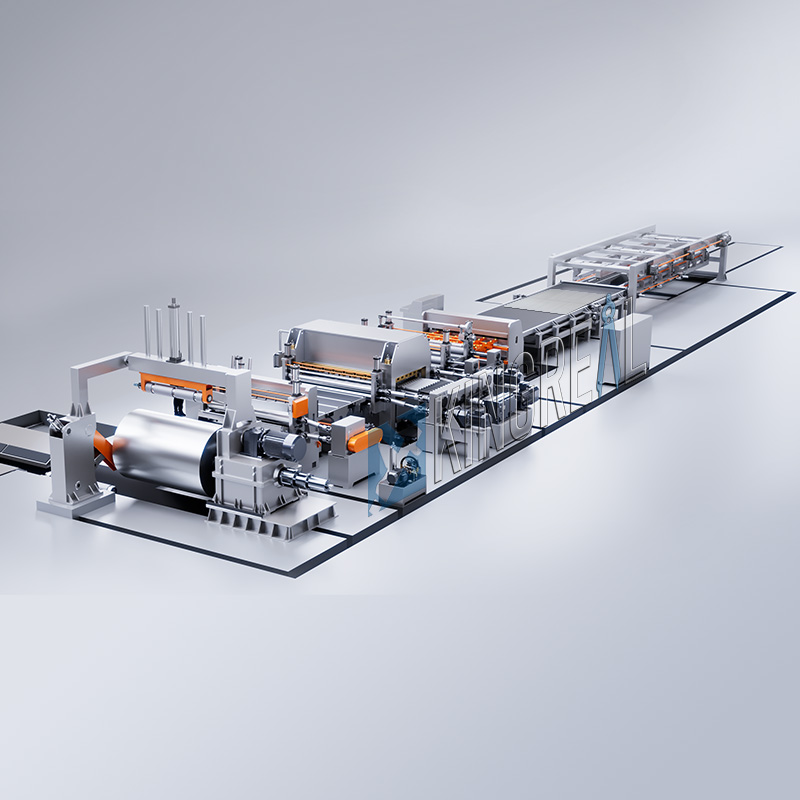

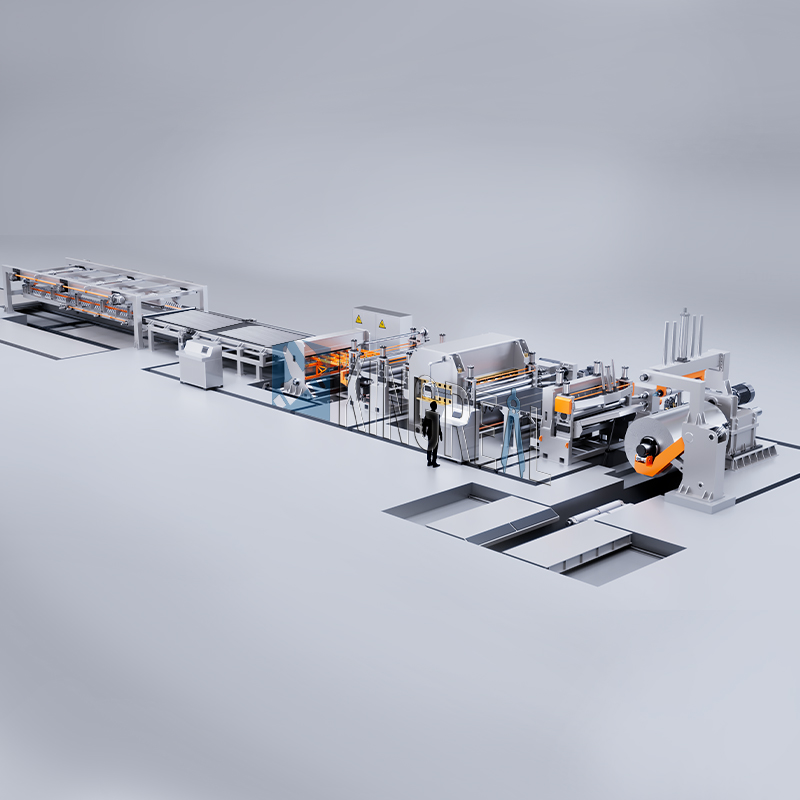

ఉత్పత్తి ప్రక్రియలో పరికరాల ఖచ్చితత్వం కీలక పాత్ర పోషిస్తుందిషీట్ మెటల్ పొడవు యంత్రాలు కట్.

మెకానికల్ స్ట్రక్చర్ ఖచ్చితత్వం, ఎలక్ట్రికల్ కంట్రోల్ సిస్టమ్ ఖచ్చితత్వం, టూల్ క్వాలిటీ మరియు మెయింటెనెన్స్, షీట్ మెటీరియల్ హ్యాండ్లింగ్ మరియు పొజిషనింగ్ మరియు ప్రాసెస్ పారామీటర్ ఆప్టిమైజేషన్, మెషిన్ క్వాలిటీకి పొడవుగా కత్తిరించే షీట్ మెటల్ రహస్యాలను పూర్తిగా వెల్లడి చేయడంతో సహా పొడవు లైన్లకు కత్తిరించిన షీట్ మెటల్ యొక్క వివిధ అంశాలను ఈ కథనం పరిశీలిస్తుంది.

(1) షీట్ మెటల్ కోసం మెకానికల్ స్ట్రక్చర్ ఖచ్చితత్వం మెషీన్కు పొడవుగా కత్తిరించబడుతుంది

యాంత్రిక నిర్మాణం aషీట్ మెటల్ పొడవు లైన్ కట్దాని పునాది, మరియు ప్రతి భాగం యొక్క తయారీ ఖచ్చితత్వం దాని మొత్తం పనితీరును గణనీయంగా ప్రభావితం చేస్తుంది.

ఉదాహరణకు, మ్యాచింగ్ సమయంలో గైడ్ పట్టాల యొక్క సరళత గణనీయంగా మారినట్లయితే, షీట్ పదార్థం రవాణా సమయంలో మారుతుంది, దీని ఫలితంగా సరికాని కట్ కొలతలు ఏర్పడతాయి.

ఇంకా, ప్రధాన స్క్రూ యొక్క పిచ్ ఖచ్చితత్వం సమానంగా క్లిష్టమైనది, నేరుగా మెటీరియల్ ఫీడింగ్ యొక్క ఖచ్చితత్వాన్ని నిర్ణయిస్తుంది. పిచ్ లోపాలు కట్ పొడవులో వ్యత్యాసాలను కలిగిస్తాయి, తుది ఉత్పత్తి నాణ్యతను ప్రభావితం చేస్తాయి.

ఉదాహరణకు, హై-ప్రెసిషన్ ఎలక్ట్రానిక్ కాంపోనెంట్లకు అవసరమైన సన్నని రాగి రేకు కోసం, గైడ్ రైల్ స్ట్రెయిట్నెస్ మరియు లీడ్ స్క్రూ పిచ్ ఖచ్చితత్వ అవసరాలు చాలా ఎక్కువగా ఉంటాయి. ఏదైనా స్వల్ప విచలనం అర్హత లేని రాగి రేకు కొలతలకు దారి తీస్తుంది, తద్వారా ఎలక్ట్రానిక్ భాగాల పనితీరును ప్రభావితం చేస్తుంది.

(2) షీట్ మెటల్ కట్ పొడవు యంత్రం కోసం విద్యుత్ నియంత్రణ వ్యవస్థ ఖచ్చితత్వం

పొడవు రేఖకు కత్తిరించిన షీట్ మెటల్ యొక్క విద్యుత్ నియంత్రణ వ్యవస్థ పరికరాలు యొక్క ఆపరేటింగ్ పారామితులను నియంత్రిస్తుంది. దీని ఖచ్చితత్వం నేరుగా టూల్ ఫీడ్ వేగం మరియు కట్టింగ్ పొజిషన్ను ప్రభావితం చేస్తుంది.

ఆటోమోటివ్ విడిభాగాల ప్రాసెసింగ్ సమయంలో ఖచ్చితమైన సర్వో మోటార్ నియంత్రణ చాలా ముఖ్యమైనది, ముఖ్యంగా అధిక-బలం కలిగిన స్టీల్ ప్లేట్లు. ఇది కాంపోనెంట్ డైమెన్షనల్ అనుగుణ్యతకు హామీ ఇస్తుంది మరియు ప్రతి షీర్ లొకేషన్ లోపం చాలా ఇరుకైన పరిధిలో ఉండేలా చూసుకోవడం ద్వారా ఆటోమొబైల్ అసెంబ్లీ ప్రమాణాలను సంతృప్తిపరుస్తుంది.

అంతేకాకుండా ముఖ్యమైనది నియంత్రణ వ్యవస్థ యొక్క ప్రతిస్పందన వేగం. వేగవంతమైన మరియు ఖచ్చితమైన ప్రతిస్పందన, మెషిన్ ఆపరేటింగ్ పరిస్థితులకు పొడవుగా కత్తిరించిన షీట్ మెటల్కు సకాలంలో సర్దుబాట్లను అనుమతిస్తుంది, ఆలస్యం కారణంగా నాణ్యత సమస్యలను నివారించవచ్చు.

(1) షీట్ మెటల్ కోసం టూల్ మెటీరియల్ ఎంపిక పొడవు యంత్రానికి కత్తిరించబడింది

లోషీట్ మెటల్ పొడవు పంక్తులు కట్, టూల్ మెటీరియల్ ఎంపిక తప్పనిసరిగా ప్రాసెస్ చేయబడే ప్లేట్ యొక్క లక్షణాలపై ఆధారపడి ఉండాలి.

హై-స్పీడ్ స్టీల్ సాధనాలు సాధారణ తేలికపాటి స్టీల్ ప్లేట్లకు తగినవి ఎందుకంటే అవి గొప్ప కట్టింగ్ పనితీరును మరియు సరసమైన ధరను అందిస్తాయి. కానీ స్టెయిన్లెస్ స్టీల్ మరియు అల్లాయ్ స్టీల్ వంటి పటిష్టమైన ప్లేట్లను పని చేయడానికి కార్బైడ్ సాధనాలు అవసరం.

వారి గొప్ప కాఠిన్యం మరియు దుస్తులు నిరోధకత నిజంగా సాధన జీవితాన్ని పొడిగిస్తాయి మరియు కట్ నాణ్యతకు హామీ ఇస్తాయి.

ఏరోస్పేస్ సెక్టార్లో టైటానియం అల్లాయ్ ప్లేట్లను ప్రాసెస్ చేయడానికి మరింత కఠినమైన టూల్ మెటీరియల్ అవసరం, మిశ్రమం యొక్క అధిక బలం మరియు మొండితనాన్ని తట్టుకోవడానికి నిర్దిష్ట అల్ట్రాహార్డ్ టూల్ మెటీరియల్లను ఉపయోగించడం అవసరం.

(2) షీట్ మెటల్ కోసం టూల్ ఎడ్జ్ తయారీ

కత్తిరించిన ఉపరితలం యొక్క నాణ్యత సాధనం యొక్క పదునైన మరియు కఠినమైన అంచు ద్వారా ఎక్కువగా ప్రభావితమవుతుంది. ఫైన్-గ్రౌండ్ కట్టింగ్ టూల్స్ యొక్క పదునైన మరియు మృదువైన అంచులు షీట్ మెటల్ను కత్తిరించేటప్పుడు బర్ర్స్ మరియు కన్నీళ్లను తగ్గించడంలో సహాయపడతాయి.

అధిక-నాణ్యత కట్టింగ్ సాధనాలు, ఉదాహరణకు వాస్తు అలంకరణ కోసం అల్యూమినియం షీట్ మెటల్ను ప్రాసెస్ చేయడంలో, మృదువైన, సమానమైన కోత ఉపరితలానికి హామీ ఇస్తుంది, అందువల్ల ఫాలో-అప్ గ్రౌండింగ్ అవసరాన్ని తగ్గిస్తుంది మరియు ఉత్పత్తి రూపాన్ని మరియు ఉత్పత్తి సామర్థ్యాన్ని పెంచుతుంది.

అంతేకాకుండా, షీర్ ఫోర్స్ యొక్క ఏకరీతి పంపిణీకి హామీ ఇవ్వడానికి షీట్ మెటల్ మందం మరియు మెటీరియల్ ప్రకారం కట్టింగ్ టూల్ ఎడ్జ్ జ్యామితిని తప్పనిసరిగా సర్దుబాటు చేయాలి మరియు అందువల్ల షీట్ మెటల్ వైకల్యానికి కారణమయ్యే ఒత్తిడి ఏకాగ్రతను నిరోధించాలి.

(3) టూల్ మెయింటెనెన్స్ మరియు రీప్లేస్మెంట్ షీట్ మెటల్ కోసం పొడవు మెషీన్కు కట్

శుభ్రపరచడం మరియు నూనె వేయడం వంటి సాధారణ సాధన నిర్వహణ మరియు సంరక్షణ, తుప్పు పట్టడం మరియు పెరిగిన దుస్తులు ప్రభావవంతంగా నిరోధించవచ్చు.

పొడవు రేఖకు కత్తిరించిన షీట్ మెటల్ యొక్క నిరంతర మరియు స్థిరమైన ఆపరేషన్ను నిర్ధారించడానికి టూల్ వేర్ను పర్యవేక్షించడం మరియు తీవ్రంగా అరిగిపోయిన సాధనాలను వెంటనే భర్తీ చేయడం చాలా ముఖ్యం. సాధారణంగా, కట్టింగ్ ఎడ్జ్ వేర్ ఒక నిర్దిష్ట స్థాయికి చేరుకున్నప్పుడు (ఉదా., 0.2mm-0.5mm, టూల్ మెటీరియల్ మరియు ప్రాసెస్ చేయబడిన షీట్ మెటల్ ఆధారంగా) టూల్ రీప్లేస్మెంట్ను పరిగణించాలి.

విపరీతంగా ధరించే సాధనాల యొక్క నిరంతర ఉపయోగం షీట్ మెటల్ షీరింగ్ నాణ్యతను గణనీయంగా తగ్గిస్తుంది, ఇది డైమెన్షనల్ విచలనాలు మరియు పెరిగిన బర్ర్స్కు దారితీస్తుంది.

(1) పొడవు రేఖకు కత్తిరించిన షీట్ మెటల్ కోసం ఫీడింగ్ సిస్టమ్ స్థిరత్వం

ఏకరీతి మరియు ఖచ్చితమైన షీట్ ఫీడింగ్ను నిర్ధారించడానికి స్థిరమైన దాణా వ్యవస్థ అవసరంషీట్ మెటల్ పొడవు యంత్రం కట్.

ఫీడ్ రోలర్ల యొక్క ఉపరితల కరుకుదనం మరియు గుండ్రని షీట్ మృదువైన రవాణాను ప్రభావితం చేయవచ్చు. ఫీడ్ రోలర్లు గరుకుగా లేదా తగినంత గుండ్రంగా లేకుంటే రవాణా సమయంలో షీట్ వైబ్రేట్ అవుతుంది, దీని వలన కోత పరిమాణం వైవిధ్యాలు ఏర్పడతాయి.

అంతేకాకుండా, ఫీడ్ మోటార్ యొక్క డ్రైవింగ్ టార్క్ స్థిరత్వం ముఖ్యమైనది; డ్రైవింగ్ టార్క్లో వైవిధ్యాలు అస్థిరమైన ఫీడ్ రేట్లకు కారణమవుతాయి.

ఉదాహరణకు, స్థిరమైన కోత కొలతలకు హామీ ఇవ్వడానికి మరియు అసెంబ్లీ ఖచ్చితత్వాన్ని సంరక్షించడానికి ఉపకరణ గృహాల కోసం గాల్వనైజ్డ్ స్టీల్ షీట్లను ప్రాసెస్ చేసేటప్పుడు చాలా స్థిరమైన ఫీడింగ్ సిస్టమ్ అవసరం.

(2) షీట్ మెటల్ కోసం పొజిషనింగ్ పరికరం ఖచ్చితత్వం పొడవు రేఖకు కట్

ఒక ఖచ్చితమైన పొజిషనింగ్ పరికరం షీట్ కత్తిరించే ముందు సరిగ్గా ఉంచబడిందని నిర్ధారిస్తుంది. స్థాన పరికరం యొక్క ఖచ్చితత్వాన్ని షీట్ ప్రాసెసింగ్ ఖచ్చితత్వ అవసరాలకు అనుగుణంగా సర్దుబాటు చేయాలి, సాధారణంగా ±0.1mm నుండి ±0.5mm వరకు చేరుకుంటుంది.

సాధారణ స్థాన పద్ధతుల్లో మెకానికల్ పొజిషనింగ్ మరియు ఫోటోఎలెక్ట్రిక్ పొజిషనింగ్ ఉన్నాయి. మెకానికల్ పొజిషనింగ్ సరళమైన నిర్మాణాన్ని అందిస్తుంది కానీ సాపేక్షంగా తక్కువ ఖచ్చితత్వాన్ని అందిస్తుంది, అయితే ఫోటోఎలెక్ట్రిక్ పొజిషనింగ్ అధిక ఖచ్చితత్వం మరియు వేగవంతమైన ప్రతిస్పందన వేగాన్ని అందిస్తుంది.

ఖచ్చితమైన సాధన భాగాల కోసం షీట్లను ప్రాసెస్ చేస్తున్నప్పుడు, ఖచ్చితమైన షీట్ పొజిషనింగ్ను సమర్థవంతంగా నిర్ధారించడానికి మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి ఫోటోఎలెక్ట్రిక్ పొజిషనింగ్ పరికరాలు తరచుగా ఉపయోగించబడతాయి.

(1) షీట్ మెటల్ కోసం షీర్ స్పీడ్ అడ్జస్ట్మెంట్ మెషీన్కు పొడవుగా కత్తిరించబడుతుంది

షీట్ యొక్క మందం మరియు పదార్థం ప్రకారం కోత వేగాన్ని ఎంచుకోవాలి. అవుట్పుట్ సామర్థ్యాన్ని పెంచడానికి సన్నగా ఉండే షీట్ల కోసం కోత వేగాన్ని పెంచవచ్చు.

అయితే, మందంగా లేదా పటిష్టంగా ఉండే షీట్ల కోసం, చాలా వేగవంతమైన షీర్ వేగం షీట్ను వంచి, టూల్ వేర్ను పెంచుతుంది. ఉదాహరణకు, 1 మిమీ మందంతో సాధారణ స్టీల్ షీట్లను ప్రాసెస్ చేయడానికి కోత వేగం నిమిషానికి 30-50 స్ట్రోక్లకు సర్దుబాటు చేయబడుతుంది; 5 మిమీ మందంతో అధిక-బలం ఉక్కు షీట్ల కోసం, కోత వేగాన్ని నిమిషానికి 10-20 స్ట్రోక్లకు తగ్గించాలి.

(2) షీట్ మెటల్ కోసం షీర్ గ్యాప్ సెట్టింగ్ పొడవు రేఖకు కత్తిరించబడుతుంది

కోత గ్యాప్ ఎగువ మరియు దిగువ కట్టింగ్ సాధనాల మధ్య దూరాన్ని సూచిస్తుంది. దాని పరిమాణం కత్తిరించిన ఉపరితలం యొక్క నాణ్యతను మరియు కట్టింగ్ టూల్స్ యొక్క జీవితాన్ని గణనీయంగా ప్రభావితం చేస్తుంది.

చాలా చిన్న గ్యాప్ టూల్ వేర్ను వేగవంతం చేస్తుంది మరియు సాధనాలను కూడా దెబ్బతీస్తుంది, అయితే చాలా పెద్ద గ్యాప్ కత్తిరించిన ఉపరితలంపై బర్ర్స్ మరియు కన్నీళ్లను కలిగిస్తుంది.

సాధారణంగా, షీర్ గ్యాప్ షీట్ మందంలో 5% -10%కి సెట్ చేయాలి (నిర్దిష్ట విలువ షీట్ పదార్థంపై ఆధారపడి ఉంటుంది).

అల్యూమినియం అల్లాయ్ షీట్లను ప్రాసెస్ చేస్తున్నప్పుడు, వాటి మృదుత్వం కారణంగా, చిన్న విలువను ఉపయోగించవచ్చు. అయినప్పటికీ, గట్టి ఉక్కును ప్రాసెస్ చేస్తున్నప్పుడు, పెద్ద కోత గ్యాప్ అవసరం.