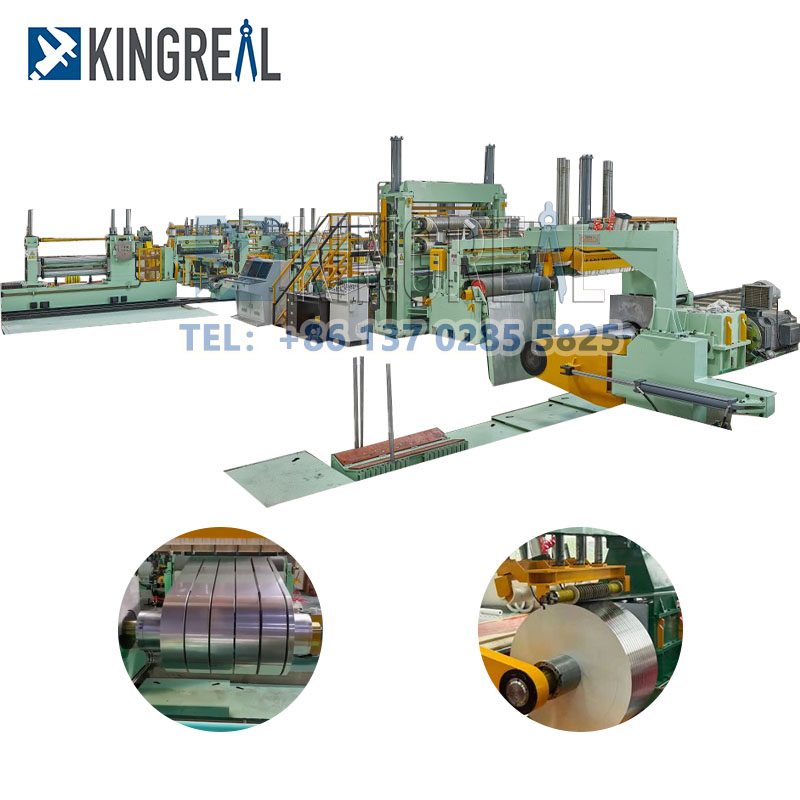

మెటల్ స్లిట్టింగ్ మెషిన్విస్తృత-వెడల్పు పదార్థాలను (మెటల్ కాయిల్, కాగితం, ప్లాస్టిక్ ఫిల్మ్ మొదలైనవి) పొడవునా అనేక ఇరుకైన స్ట్రిప్స్గా కత్తిరించడానికి ఉపయోగించే ఒక రకమైన పారిశ్రామిక పరికరాలు. ఇది బహుళ డిస్క్ బ్లేడ్లు లేదా రోలర్ కట్టర్ బ్లేడ్ల ద్వారా అవసరమైన వెడల్పు యొక్క ఇరుకైన స్ట్రిప్స్గా విస్తృత పదార్థాన్ని విభజిస్తుంది, ఇది వివిధ పరిశ్రమల ఉత్పత్తి మరియు ప్రాసెసింగ్ అవసరాలకు అనుకూలంగా ఉంటుంది. కాయిల్ ప్రాసెసింగ్ పరికరాలలో ఒకటిగా, స్టీల్ స్లిట్టింగ్ మెషీన్కు కాయిల్ ప్రాసెసింగ్ కోసం అధిక ఖచ్చితత్వం అవసరం, కాబట్టి ప్రక్రియలో లోపం ఎందుకు కనుగొనబడింది?

1. సరికాని పరికరాలు సర్దుబాటు

టూల్ గ్యాప్ యొక్క సరికాని సర్దుబాటు: టూల్ గ్యాప్ యొక్క సర్దుబాటు నేరుగా చీలిక యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది. గ్యాప్ చాలా పెద్దది అయినట్లయితే, స్లిట్టింగ్ యొక్క అంచు బర్ర్స్ మరియు పగుళ్లను ఉత్పత్తి చేస్తుంది; గ్యాప్ చాలా తక్కువగా ఉంటే, అది కట్టర్ యొక్క దుస్తులు మరియు కన్నీటిని పెంచుతుంది, దీని ఫలితంగా కట్టింగ్ నాణ్యత తగ్గుతుంది.

టూల్ వేర్ లేదా టూల్ ఇన్స్టాలేషన్ స్థిరంగా లేదు: కొంత సమయం తర్వాత సాధనం అరిగిపోతుంది, ఫలితంగా కత్తిరించే అంచులు అపరిశుభ్రంగా ఉంటాయి. సాధనం యొక్క అస్థిర సంస్థాపన హై-స్పీడ్ ఆపరేషన్లో ఆఫ్సెట్ను ఉత్పత్తి చేస్తుంది, ఇది కట్టింగ్ ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

యంత్రం యొక్క సరికాని మార్గదర్శక వ్యవస్థ: మార్గదర్శక వ్యవస్థ యొక్క ఖచ్చితత్వం నేరుగా కట్టింగ్ ప్రక్రియలో పదార్థం యొక్క స్థానాన్ని ప్రభావితం చేస్తుంది. మార్గదర్శక వ్యవస్థలో విచలనం ఉన్నట్లయితే, కట్టింగ్ ప్రక్రియలో పదార్థం మారుతుంది, ఫలితంగా అస్థిరమైన స్లిట్టింగ్ కొలతలు ఏర్పడతాయి.

2. అసమాన పదార్థం మందం: అసమాన పదార్థం మందం కత్తిరించే సమయంలో అసమాన శక్తికి దారి తీస్తుంది, ఫలితంగా డైమెన్షనల్ విచలనం మరియు అంచు నాణ్యత సమస్యలు ఏర్పడతాయి.

క్రమరహిత లేదా బర్రెడ్ మెటీరియల్ అంచులు: స్లిట్టింగ్ మెషీన్లోకి ప్రవేశించినప్పుడు క్రమరహిత లేదా బర్ర్డ్ మెటీరియల్ అంచులు ఆఫ్సెట్కు కారణమవుతాయి, ఇది చీలిక యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

అసమాన పదార్థ ఉద్రిక్తత: అసమాన పదార్థ ఉద్రిక్తత కట్టింగ్ ప్రక్రియలో పదార్థ స్థానభ్రంశంకు దారి తీస్తుంది, ఇది కట్టింగ్ యొక్క స్థిరత్వం మరియు ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

3. పరికరాలు ధరించడం లేదా వైఫల్యం

పరికరాల యొక్క దీర్ఘకాలిక ఉపయోగం దుస్తులు మరియు కన్నీటికి దారితీస్తుంది: పరికరాల యొక్క దీర్ఘకాలిక ఉపయోగం సమయంలో, భాగాలు వేర్వేరు స్థాయిల దుస్తులు మరియు కన్నీటిని కలిగి ఉంటాయి, దాని పని ఖచ్చితత్వం మరియు పనితీరును ప్రభావితం చేస్తాయి.

పరికరాలలోని కొన్ని భాగాల వైఫల్యం లేదా దెబ్బతినడం: పరికరాలలోని కొన్ని కీలక భాగాల వైఫల్యం లేదా దెబ్బతినడం అనేది చీలిక ప్రక్రియ యొక్క ఖచ్చితత్వం మరియు నాణ్యతను నేరుగా ప్రభావితం చేస్తుంది.

టూల్ క్లియరెన్స్ యొక్క సాధారణ తనిఖీ మరియు సర్దుబాటు: ఒక సాధారణ నిర్వహణ వ్యవస్థను ఏర్పాటు చేయండి మరియు టూల్ క్లియరెన్స్ను తనిఖీ చేయడానికి మరియు సర్దుబాటు చేయడానికి ప్రొఫెషనల్ సాధనాలను ఉపయోగించండి, అది సహేతుకమైన పరిధిలో ఉందని నిర్ధారించుకోవాలి. సాధనం యొక్క ఉపయోగం ప్రకారం, సాధనం పదునైన మరియు స్థిరంగా ఉండేలా చూసుకోవడానికి సాధారణ గ్రౌండింగ్ లేదా సాధనాన్ని భర్తీ చేయండి.

గైడింగ్ సిస్టమ్ను క్రమం తప్పకుండా క్రమాంకనం చేయండి మరియు కట్టింగ్ ప్రక్రియలో మెటీరియల్ ఒక స్ట్రెయిట్ మోషన్ను నిర్వహిస్తుందని నిర్ధారించడానికి గైడింగ్ వీల్ లేదా గైడింగ్ ప్లేట్ యొక్క స్థానాన్ని సర్దుబాటు చేయండి.

స్థిరమైన నాణ్యత మరియు ఏకరీతి మందంతో పదార్థాలను ఎంచుకోండి: మెటీరియల్ యొక్క మందం ఏకరీతిగా మరియు అంచులు చక్కగా ఉండేలా చూసుకోవడానికి అర్హత కలిగిన సరఫరాదారుల నుండి అధిక-నాణ్యత గల మెటీరియల్లను ఎంచుకోండి. మెటీరియల్ స్లిట్టింగ్ మెషీన్లోకి ప్రవేశించే ముందు, దాని అంచులను కత్తిరించండి మరియు మెటీరియల్ యొక్క మృదువైన మరియు చక్కని అంచులను నిర్ధారించడానికి బర్ర్స్ను తొలగించండి. మెటీరియల్ యొక్క టెన్షన్ కంట్రోల్ సిస్టమ్ను సర్దుబాటు చేయండి, కట్టింగ్ ప్రక్రియలో స్థిరమైన మరియు స్థిరమైన ఉద్రిక్తతను నిర్ధారించడానికి నిజ సమయంలో పదార్థం యొక్క ఉద్రిక్తతను పర్యవేక్షించడానికి మరియు సర్దుబాటు చేయడానికి టెన్షన్ కంట్రోల్ పరికరాన్ని ఉపయోగించండి.

క్రమబద్ధమైన నిర్వహణ మరియు పరికరాల నిర్వహణ: పరికరాల నిర్వహణ మరియు నిర్వహణ వ్యవస్థను ఏర్పాటు చేయండి, పరికరాలను క్రమం తప్పకుండా తనిఖీ చేయండి మరియు నిర్వహించండి, పరికరాలు మంచి పని స్థితిలో ఉన్నాయని నిర్ధారించడానికి ధరించిన భాగాలను సకాలంలో కనుగొని వాటిని పరిష్కరించండి. సకాలంలో మరమ్మత్తు లేదా లోపభూయిష్ట పరికరాల భర్తీ: పరికరాల యొక్క సకాలంలో ట్రబుల్షూటింగ్ మరియు మరమ్మత్తు, మరియు అవసరమైనప్పుడు దెబ్బతిన్న భాగాలను భర్తీ చేయడం, పరికరాల సాధారణ ఆపరేషన్ను నిర్ధారించడానికి మరియు చీలిక యొక్క ఖచ్చితత్వం మరియు నాణ్యతను మెరుగుపరచడం.