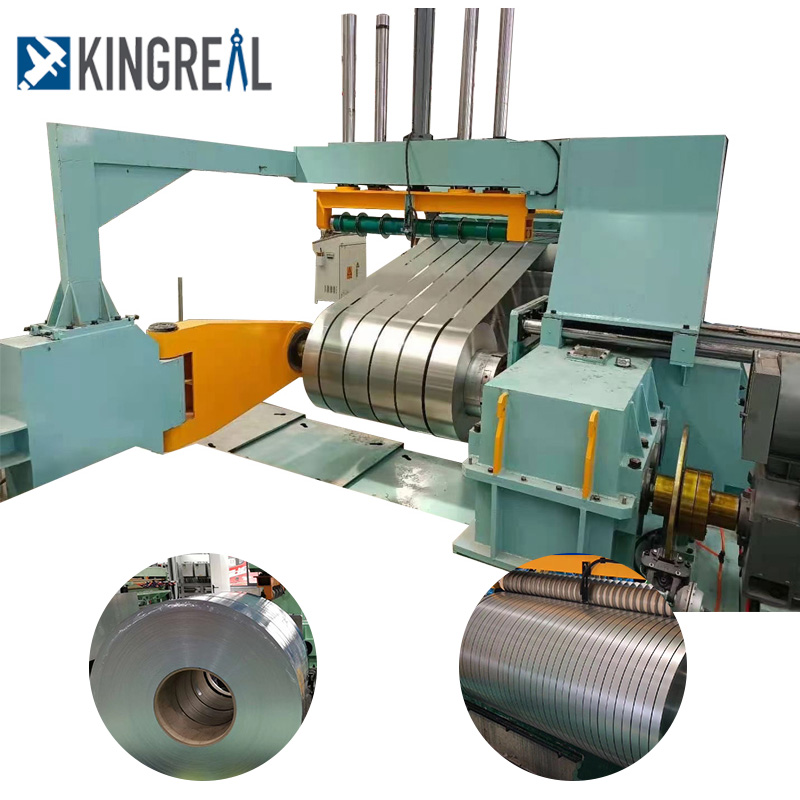

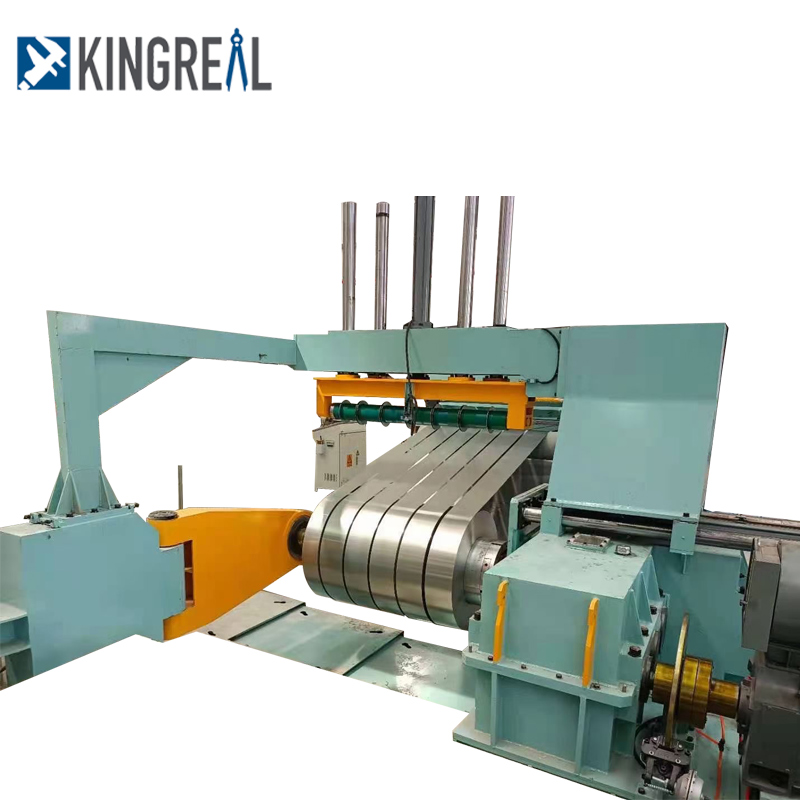

నేడు, స్లిట్టింగ్ ప్రక్రియలో, ఖచ్చితమైన అవసరాలుచీలిక యంత్ర పరికరాలుఎత్తుకు పైఎత్తులు వేస్తున్నారు. మీరు ఖచ్చితత్వ అవసరాలను తీర్చాలనుకుంటే, మీరు మంచి స్లిటింగ్ నాణ్యతను నిర్ధారించుకోవాలి. మంచి స్లిటింగ్ నాణ్యత అని దేనిని పిలవవచ్చు?

స్లిట్టింగ్ నాణ్యత ఉత్పత్తి ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది, కానీ టూల్ వేర్ను తగ్గిస్తుంది మరియు కాయిల్ స్లిట్టింగ్ మెషిన్ యొక్క సేవా జీవితాన్ని పొడిగిస్తుంది. ఈ అవసరాన్ని సాధించడానికి, ప్రతి గ్యాప్ యొక్క నియంత్రణకు మాత్రమే కాకుండా, కట్టింగ్ పాయింట్ వద్ద తగిన ప్లేటెన్ ఎంపికకు కూడా శ్రద్ధ ఉండాలి. కట్టింగ్ పాయింట్ వద్ద ఏర్పడే కట్టింగ్ రెసిస్టెన్స్ మెటీరియల్ వంగి, మెలితిప్పినట్లు మరియు ఇతర వైకల్యాలకు కారణమవుతుందని మాకు తెలుసు.

అదనంగా, ఎలక్ట్రిక్ గ్రేడ్ పదార్థాల చీలిక ప్రక్రియను పరిగణనలోకి తీసుకుంటే, కట్టింగ్ నాణ్యత, సురక్షితమైన ఉత్పత్తిని మెరుగుపరచడం మరియు నిర్వహణ ఖర్చులను తగ్గించడం కూడా అవసరం. ఈ సందర్భంలో, స్లిట్టింగ్ మెషీన్ను తగిన కత్తి హోల్డర్తో సరిపోల్చడం అవసరం. కత్తి హోల్డర్ రూపకల్పనలో, సాధారణంగా క్షితిజ సమాంతర అంతరాన్ని మరియు అతివ్యాప్తి మొత్తాన్ని సెట్ చేయడానికి శ్రద్ధ వహించండి.

అదనంగా, స్లిట్టింగ్ మెషిన్ యొక్క ఆపరేషన్ సమయంలో, సెట్ పరిమితుల్లో స్లిట్టింగ్ పని స్థిరంగా ఉందని నిర్ధారించుకోవడం సాధ్యపడుతుంది. తదనుగుణంగా కత్తి షాఫ్ట్ యొక్క క్షితిజ సమాంతర స్థానాన్ని సర్దుబాటు చేయడం కూడా అవసరం. క్షితిజ సమాంతర క్లియరెన్స్ మొత్తాన్ని ఆపరేటర్ ప్యానెల్ వద్ద సంఖ్యాపరంగా సెట్ చేయవచ్చు మరియు విస్తరణ మొదలైన వాటి కారణంగా క్షితిజ సమాంతర క్లియరెన్స్ మొత్తంలో మార్పులను తగ్గించడానికి ఆపరేషన్ సమయంలో దిగువ షాఫ్ట్ స్థానాన్ని పర్యవేక్షించవచ్చు మరియు నిజ సమయంలో సర్దుబాటు చేయవచ్చు.

పై పరిచయంతో కలిపి, అధిక నాణ్యత గల కాయిల్ స్లిటింగ్ మెషిన్ యొక్క ఆపరేషన్ సమయంలో, దాని స్లిటింగ్ నాణ్యతను ఖచ్చితంగా నియంత్రించాల్సిన అవసరం ఉందని చూడవచ్చు. దృష్టిని సహేతుకమైన ఆపరేషన్కు మాత్రమే కాకుండా, దాని వివిధ పరికరాల నియంత్రణకు కూడా స్లిటింగ్ నాణ్యత మరియు పూర్తయిన రోల్ ఆకారాన్ని ప్రభావితం చేస్తుంది. ముఖ్యంగా నైఫ్ షాఫ్ట్ డ్రైవ్ మరియు కంట్రోల్ కోసం మరియు మెటీరియల్ స్పీడ్ కంట్రోల్ చాలా ముఖ్యం.